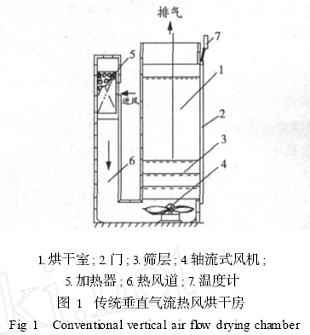

每間烘幹(gàn)室用磚體砌成, 室內空間80 cm ×100 cm ×200 cm,放置篩盤, (80 cm ×100 cm,篩孔(kǒng)直(zhí)徑1 cm)有(yǒu)13層,每10~15間組成1排烘幹(gàn)房;加(jiā)熱器采用帶螺旋翅片的(de)散熱管7 (根) ×8 (層)組成,縱(zòng)貫烘幹(gàn)房;熱風道經散熱器與烘(hōng)幹室相通;室底部安裝(zhuāng)軸流式風機(電(diàn)機功(gōng)率0. 75~1. 0 kW)上吹式(shì)通風;排氣(qì)采用自然上排(pái)法。其烘幹品質量較好。但也(yě)存在產量低,幹(gàn)燥時間較長能耗大(dà),占地大(每片篩盤平均間接占地0. 5 m2 ) ,產(chǎn)品質量參差(chà)不(bú)一的缺陷。其主要不足是烘幹室垂直氣流通風穿(chuān)透性差,對高含(hán)水率厚層堆放的銀(yín)耳幹燥造成自下而上(shàng)較大的水(shuǐ)分梯度與溫度梯度:熱風初始溫度保持(chí)80 ℃時, 6~8 h下層已烘到含水率低於(yú)8%,^上層(céng)溫度仍低於50~60 ℃,含水率仍高達50%以(yǐ)上。因此,需要人(rén)工將^下2層翻轉並架,並將上層逐層調低,在^高層再放入新物料。這樣,不僅全程烘幹(gàn)周期較長(平均10~12 h) ,而且調架工作量和(hé)熱量損失大,有1. 5% ~2%的破損率。為解決這(zhè)些問題,本研究結合企業生產實際,進行如下改造試驗。

1 改造方案1———垂直氣流換向熱風幹燥

1. 1 垂直氣流換向熱風幹燥的結構設計

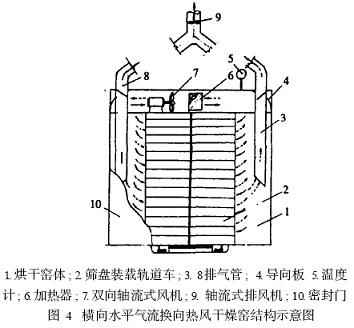

垂直氣流換向熱風幹燥結(jié)構設計如(rú)圖(tú)2,在圖1 結構的基礎上,增加上熱通風道與上(shàng)軸流式風機,可定時換(huàn)向通風;並把原2間合並為1單(dān)元,中間增設共用排氣管(guǎn),管內設軸(zhóu)流式風機(jī),可按需要啟動強化排濕或調節風門大小控製排濕量,排氣口設在(zài)中部, 正反向均可通用。該結構特點是增加投資很少,工藝操作簡單(dān),降低幹燥(zào)時(shí)間,不用人工調換層架就能(néng)達到上下層幹燥(zào)均勻,不僅提高勞動效(xiào)率和生產率,而且減少成品破損率並節約能耗。適用於利用現有作坊式烘幹房改造。

1. 2 垂直氣流換向熱風幹燥試驗

1. 2. 1 試驗原料 選擇直徑8~12 cm,鮮重100~200 g銀耳,經水洗滴(dī)幹後(hòu)一朵朵平鋪在烘篩上,不重(chóng)疊,初始含(hán)水率為90% ~^。

1. 2. 2 試(shì)驗裝置 在圖2改造裝置上,進行幹(gàn)燥實驗,一次烘(hōng)幹13層。供熱使用2 t鍋爐,進汽壓力1~2 MPa,保持初始熱風溫度80 ℃;為提高(gāo)溫度控製精度,除用溫度計與調節進汽壓力控製溫度(dù)外,試驗增設溫控儀控製,精度±1 ℃。

1. 2. 3 試驗方法 依據銀耳烘幹可采用直線和(hé)恒定溫度[ 1 ]的理論與實踐,由起烘升溫開始(shǐ),前1~2 h為穩定升溫(wēn)至60~70 ℃(^高應≤80 ℃) ,而不必采用香菇類梯度式分階段幹(gàn)燥的方法。試驗條件(jiàn)簡化為(wéi)在恒(héng)定熱風初始溫度80 ℃與恒定風速(保持軸流(liú)式風機(jī)滿負荷狀態)下進行,於熱風流向(xiàng)改變的不同間隔時間j,使(shǐ)用DTS - 231型溫濕儀分別測定各(gè)層物料k的含水率Mk, j ,並引用平均含水率梯度指標Wa j來評價幹燥效果[ 2, 3 ] 。

式中Mg j ———^高層在某換向工況下的含水率;M1, j ———^層在某換向工況下的含水率; N ———烘幹(gàn)房篩網層(céng)數。

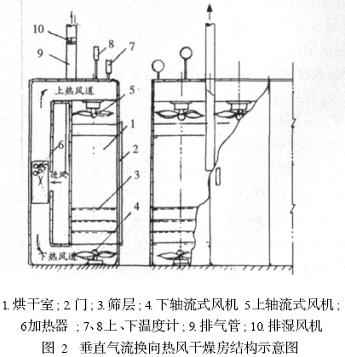

根據生產(chǎn)實際和(hé)現場(chǎng)初步篩選,銀耳(ěr)幹(gàn)燥前1~2 h一般為穩定升溫與高排濕時間,全(quán)程幹燥應控製在8 h內,故選定主要換向間隔時間為1 h與2 h,分別測定出幹燥時間為1 - 6 h時各狀態點的含水率(每點取3 次測量值的平均值) 。圖3 - a、b分別為換向間隔1 h、2 h工況,測定的各層物料(liào)含水率變化(huà)曲線圖。

1. 3 垂直氣流換向(xiàng)熱風幹燥試驗(yàn)結果(guǒ)與分(fèn)析

在換向間隔為1 h工況下(見圖3 - a) ,幹燥1 h後,曲線基本呈漸升形直線,其中^層物料含(hán)水率M1, 1為74%,^3層物料含水率M13, 1為(wéi)81%,平均含水率梯度指標Wa1 = 0. 583;幹(gàn)燥2 h後,^層(céng)M1, 2為67%,峰值在第7層M7, 2為70% ,^3層M13, 2為61% ,則Wa2 = 0. 500,曲線呈凸(tū)狀拋(pāo)物線形;同理幹燥3 h、4 h、5 h、6 h後,M1, 3為44. 5%、M13, 3為49. 5% ,Wa3 = 0. 417;M1, 4為34%、M13, 4為30% ,Wa4 =0. 333;M1, 5為20%M13, 5為22% ,Wa5 = 0. 167; M1, 6為9. 2%、M13, 6為8. 2% , Wa6 = 0. 083, 隨(suí)幹燥時間延長,其平均含水率梯度越來(lái)越趨近均勻,反映在曲線圖上,分別為微凸狀(zhuàng)拋物線形,也越來越平坦。另第7 h測定M1, 7為(wéi)6%、M13, 7為6. 5% ,Wa7 = 0. 004;則幹燥很均勻已達幹燥終點,銀耳(ěr)外觀朵形完整,顏色新鮮,達到工藝要求。與(yǔ)傳統熱風相比。其幹燥速率(lǜ)提高30%以上,而且(qiě)節約大量人力物耗(hào)。

在(zài)換向間隔為2 h工況下(見圖3 - b) ,幹燥2 h後,^層物料含水(shuǐ)率M1, 2為62%,^3層物料含水率M13, 2為75% ,平均含水率梯度指標Wa, 2= 1. 083,從(cóng)曲線圖上看,基(jī)本(běn)呈漸(jiàn)升凸狀拋物(wù)線形(xíng)。幹燥4 h、6 h後(hòu),分別測定M1, 4為51%、M13, 4為42% ,Wa4 = 0. 750;M1, 6為(wéi)14%、M13, 6為21% , Wa6 = 0. 583; 曲線仍(réng)然呈凸狀

拋物線形,但越來(lái)越平坦,趨近均(jun1)勻狀態。另幹燥8 h後,M1, 8為8% ,M13, 8為6. 5% ,則Wa8= 0. 125,也達到工藝要求。

2種工況對(duì)比分析(xī),前者明顯優於(yú)後者。其機理是: 1 h 換向間隔, 換向次數多而適當,使物料(liào)幹燥均勻,各層物料體積均縮(suō)小,空(kōng)隙增大,全體通風改(gǎi)善,即明顯改善幹燥的水分梯度與溫度梯度(dù),因此幹燥速率加快,幹燥6 h平(píng)均含水率已(yǐ)達到8. 6%; 相(xiàng)反, 2 h換(huàn)向(xiàng),換向次數少而不(bú)適,短時間內物料幹燥不(bú)均勻,各(gè)層物料體積縮小不(bú)均,全體通風未明顯改善,因此幹燥速率相對較慢,幹燥6 h平均含水率(lǜ)僅達到14%~21%之間。

但換(huàn)向時間不是越短(duǎn)越好(hǎo)。增設(shè)0. 5 h換向驗證(zhèng)試驗,在幹燥前期,當升溫未達到幹燥工藝溫度時換向,反而不利幹燥而延長幹燥時間;在幹燥後期(qī)因幹(gàn)燥溫度較高,菇體縮小而改善通風,有一定的作用。故較優工藝為幹燥溫度70~80 ℃,幹燥前期1~2 h升溫期可(kě)不(bú)用換向, 2 h後以換向時間間隔1 h為宜。